随着全球制造业迈入工业4.0时代,数字化转型已成为机械企业提升竞争力的核心路径。在这一过程中,ISO管理体系标准作为国际通用的管理方法论,正从质量保障工具演变为智能制造的重要基石。通过系统梳理ISO 9001质量管理体系、ISO 55000资产管理体系与ISO/IEC 27001信息安全管理体系的协同作用,可以清晰看到标准化建设如何为机械行业的智能化转型铺就管理高速公路。

一、ISO体系构建数字化转型的底层逻辑

机械制造企业的智能化改造绝非简单的设备升级,而是涉及研发、生产、供应链全链条的系统工程。ISO 9001:2015标准提出的"过程方法"与"基于风险的思维",恰好契合数字化转型对业务流程重构的需求。福建省工信厅2025年发布的《机械行业智能化改造案例集》显示,实施ISO 9001的规上企业中,83%通过建立过程绩效指标实现了生产数据可视化,为后续智能决策打下基础。某工程机械龙头企业更将ISO标准中的PDCA循环与数字孪生技术结合,使新产品研发周期缩短40%。

在设备互联层面,ISO 55000资产管理体系发挥着关键作用。该标准要求的全生命周期管理框架,促使企业建立设备健康状态监测系统。工信部2025年智能制造专项调研指出,采用ISO 55000标准的企业,其设备OEE(综合效率)平均提升15个百分点,预测性维护准确率达92%。这印证了标准化管理对工业物联网应用的支撑价值。

二、数据治理:ISO标准破解智能化核心难题

当机械企业部署MES、ERP等系统时,数据孤岛与信息安全隐患成为突出瓶颈。ISO/IEC 27001标准通过系统化的风险评估方法,帮助企业构建数据安全防护网。某机床制造商在实施该标准后,不仅实现研发数据加密传输,更通过分级授权机制将工艺知识泄露风险降低76%。值得注意的是,百度百家号曝光的"工业数据跨境流动白皮书"显示,通过ISO 27001认证的企业在跨国合作中数据合规通过率高出同业2.3倍。

在数据标准化方面,ISO 8000数据质量标准与ISO 15926工厂数据集成标准的组合应用,显著提升了企业数据资产价值。某重型装备集团通过实施这两项标准,使设计BOM与制造BOM的一致性从68%提升至98%,为智能工厂建设扫清了数据障碍。

三、管理体系融合催生新型能力

前沿企业正在探索多体系融合的"超级管理系统"。工信部官网2025年披露的试点案例表明,将ISO 9001、ISO 14001环境管理体系与ISO 45001职业健康体系进行整合的企业,其数字化系统实施周期平均缩短30%。这种整合不仅减少管理冗余,更催生出能效优化、安全预警等创新应用场景。

在供应链协同领域,ISO 44001协作管理体系展现出独特价值。某汽车零部件企业借助该标准建立的供应商评价模型,使供应链响应速度提升50%,库存周转率改善35%。这印证了标准化管理对产业互联网建设的赋能作用。

四、实施路径与未来展望

机械企业的标准化建设需遵循"三步走"策略:首先夯实ISO 9001基础管理,继而导入数据治理标准,最终实现多体系有机融合。值得注意的是,2025年更新的《智能制造能力成熟度模型》特别强调,L3级(集成级)以上企业必须建立标准化管理平台。这预示着ISO体系将与工业互联网平台深度耦合,形成"标准即服务"的新模式。

随着AI技术在制造业的渗透,ISO/IEC 23053机器学习标准等新规范正在兴起。某机器人企业已尝试将ISO标准条款转化为算法约束条件,使质量缺陷识别准确率突破99%。这种"标准数字化"实践或许代表着未来发展方向。

结语:在机械行业向智能制造跃迁的过程中,ISO体系绝非僵化的条条框框,而是动态演进的能力框架。它既为数字化转型提供方法论指导,又为技术创新划定安全边界。当标准化与数字化形成良性互动,中国制造才能真正实现从"合规合格"到"高质高效"的质变。那些早早在管理基础层面布局的企业,必将在智能化浪潮中赢得先发优势。

-

2025-11-23

-

2025-10-07

-

2025-10-05

-

2025-06-19

-

2025-06-19

热门关键词

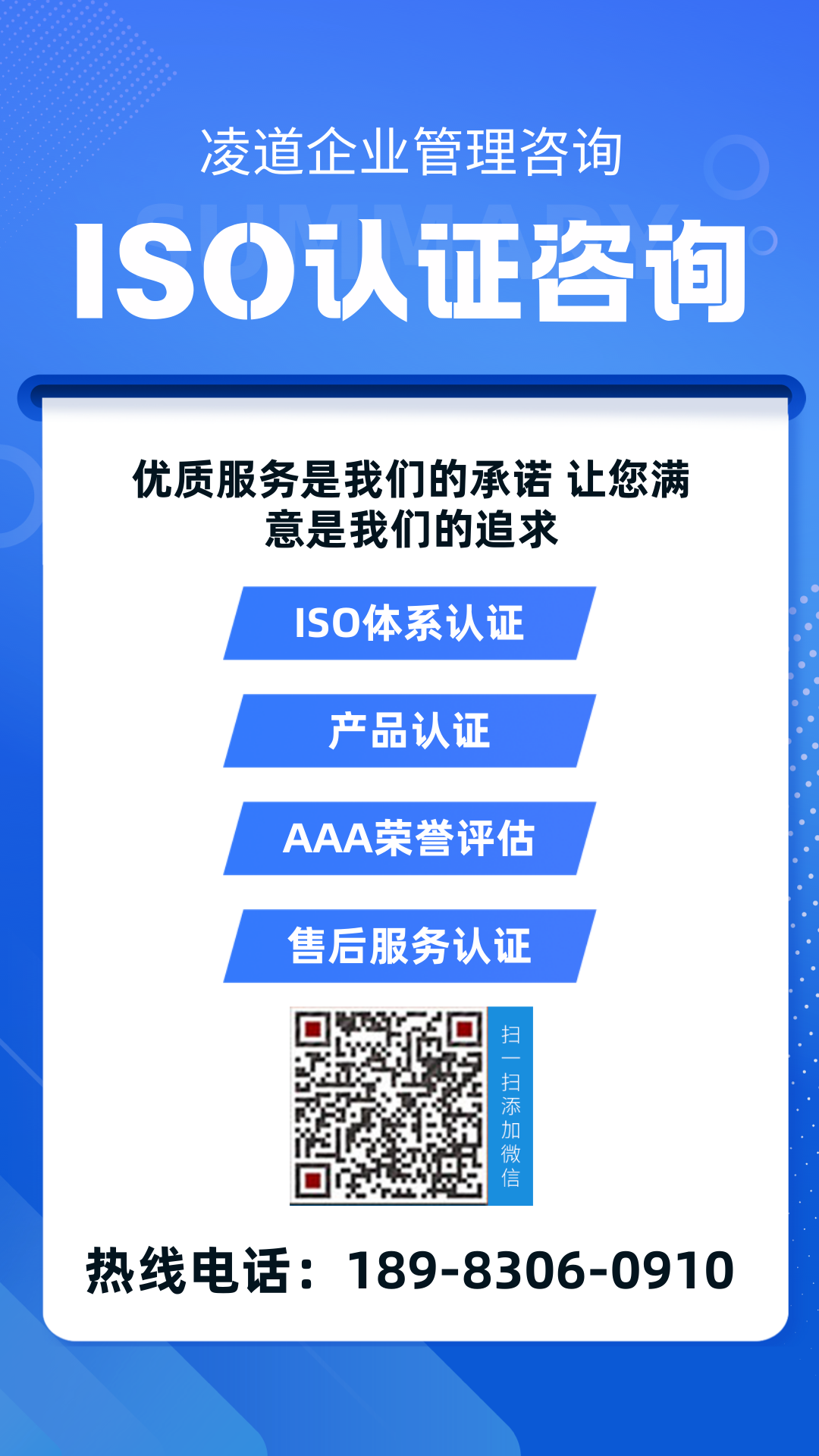

电话:18983060910

13883407910

邮箱:498611887@qq.com

网址:www.isorzgs.com.cn

地址:重庆市九龙坡区二郎启迪科技园一栋一楼

Copyright@重庆凌道企业管理咨询有限公司 All Rights Reserved 备案号:渝ICP备2025012050号-1 网站地图

重庆iso认证, 重庆iso认证公司, 管理体系认证, 售后服务体系认证, iso认证, 3c认证, 绿色产品认证咨询, ce认证